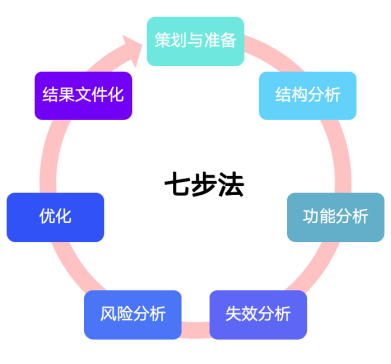

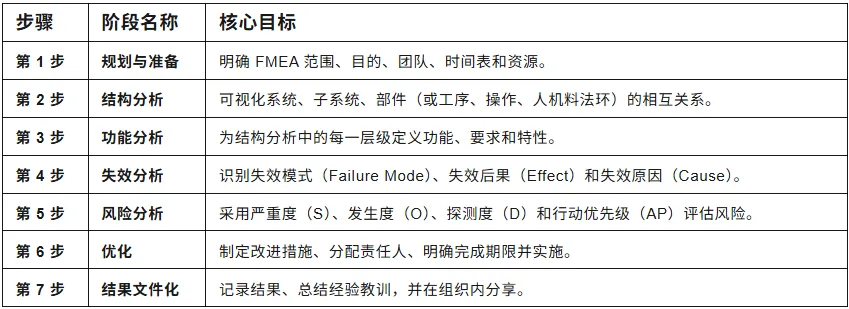

要说新版,确实也不新了。当前版本的失效模式与影响分析(FMEA),由 AIAG(美国汽车工业行动集团)和 VDA(德国汽车工业联合会)联合发布的 FMEA Handbook(简称 AIAG-VDA FMEA),标志着 FMEA 方法论的一次重大升级。它从传统的五步法(规划、结构、功能、失效分析、风险评估)演变为更系统、更严谨的七步法。

对于质量要求极高的汽车零部件企业而言,掌握并落地这套新方法,是提升产品开发和制造过程可靠性、实现零缺陷目标的关键。

一、新版FMEA七步法概述

新版FMEA七步法不仅适用于设计 FMEA(DFMEA)和过程FMEA(PFMEA),其核心思想是建立清晰的系统结构、明确功能要求,再进行严谨的失效分析和风险控制。

二、实操指南与关键变革点

1. 结构分析(第 2 步):从“散点”到“系统”

🔺变革:引入边界图、结构树/框图,强制可视化分析对象及其上下游关系。

🔺实操:PFMEA 需要建立工序要素(Process Element)、工作要素(Work Element)、特性(Characteristic)的三级结构。

工序要素: 压装工序(The Pressing Process)。

工作要素: 压装设备、操作人员、轴承外圈、力控传感器。

案例: 某轴承装配线 PFMEA。

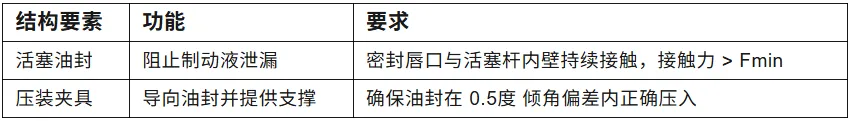

2. 功能分析(第 3 步):清晰定义“意图”

🔺变革:强调为每个结构要素定义其“意图”(功能)和“要求”(规范)。

🔺实操:DFMEA 需要将功能与技术要求挂钩,形式为 “动词 + 名词 + 标准/要求”。

结构: 壳体密封圈。

功能:隔离(动词) + 外部水分/粉尘(名词) + 在 -40摄氏度至 120 摄氏度温度范围内(要求)。

案例: 某控制器壳体 DFMEA。

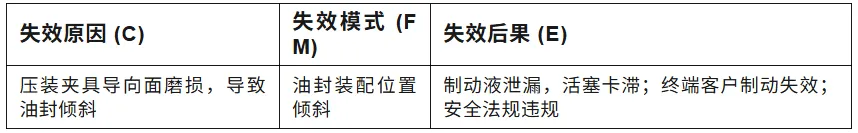

3. 失效分析(第 4 步):遵循三问法

🔺变革:强制使用“三问法”确保逻辑严谨:

失效模式(FM): 功能如何失效?(与第 3 步的功能要求相对)

失效后果(E): 失效会带来什么影响?(对用户、对系统、对法规)

失效原因(C): 失效为什么会发生?(与第 2 步的工作要素相关联)

🔺实操:确保 FM、E、C 三者之间构成清晰的因果链。

失效原因-->失效模式-->失效后果

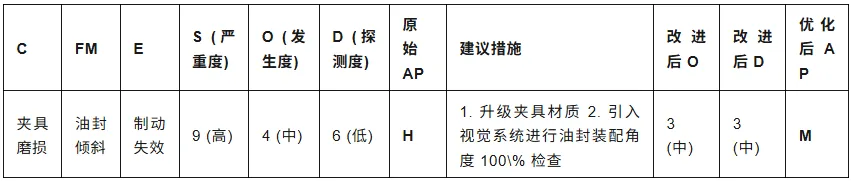

4. 风险分析(第 5 步):行动优先级(AP)取代风险优先数(RPN)

🔺变革:彻底废除 RPN(风险优先数,RPN= S X O X D,采用行动优先级(AP, Action Priority)。

H(高): 必须采取行动。

M(中): 应采取行动。

L(低): 可采取行动(由团队决定)。

原因: 传统 RPN 存在数学缺陷,且相同 RPN 可能代表不同风险。

AP 机制: 根据 S、O、D 三个等级(高 H、中 M、低 L)的组合,查表确定行动优先级:

🔺实操:S、O、D 的评级标准更加细化和具体。汽车零部件企业应基于 AIAG-VDA 的评分表,结合自身经验,制定更具针对性的内部评分细则。

5. 优化与文件化(第 6 & 7 步):从“写完”到“闭环”

🔺变革:强调优化的实施和验证,以及结果的共享。

🔺实操:明确优化后的 S、O、D 预期值,并重新计算 AP。只有当改进措施经过验证并有效实施后,才能更新 O 或 D 的评分。最终 FMEA 报告应成为公司知识库的一部分。

三、汽车零部件企业落地案例

背景

某汽车零部件企业在量产一款新型电子制动钳(EPB)时,发现装配线上的活塞油封密封性问题导致客户投诉率上升。团队决定应用新版 PFMEA 七步法进行风险管控。

1. 结构分析(部分)

工序要素: 油封活塞压装。

工作要素: 活塞、活塞油封、压装夹具、压装设备、操作人员。

2. 功能分析(部分)

3. 失效分析(部分)

4. 风险分析与优化(示例行)

关键点:

🔺S评分:失效后果涉及安全法规或危及人身安全,S 评定为 9 或 10,直接导致 AP 为 H(高)。

🔺措施聚焦:优化措施应同时针对降低发生度(如升级夹具材质,减少磨损频率)和提高探测度(如 100% 在线视觉检测)。

🔺最终结果:实施措施并验证有效后,O 从 4 降至 3,D 从 6 降至 3,AP 从 H 降至 M,风险被有效控制。

结语

新版FMEA七步法是一个需要跨职能协作、持续迭代的系统工程。汽车零部件企业应以结构化思维为基础,利用 AP 取代 RPN 的机制,将 FMEA 视为设计和过程优化的持续改进工具,而非仅仅是质量体系中的一份文件。通过彻底的落地,企业将能更早发现并解决潜在的质量问题,从根本上提升竞争力。

文章来源于网络,侵删。