在产品全生命周期的质量管控中,DFMEA 和 PFMEA 是两大核心工具。它们看似独立,实则紧密关联,共同构建起从设计到生产的风险防护网。今天就来详细解析二者的关系,帮你理清这对 “黄金搭档” 的协同逻辑。

一、目标一致,各有侧重

DFMEA 和 PFMEA 同属 FMEA(潜在失效模式及影响分析)家族,最终目标都是提前识别潜在失效、减少缺陷、降低成本、提升可靠性,但二者的聚焦点不同:DFMEA(设计 FMEA):盯着产品设计本身,比如零件的强度、材料的耐温性等。分析设计可能存在的漏洞(如结构不合理导致断裂),以及这些漏洞对产品功能、安全性的影响。PFMEA(过程 FMEA):盯着生产制造过程,比如焊接的牢固度、装配的准确性等。分析过程中可能出的问题(如设备参数错误导致尺寸超差),以及这些问题对产品质量、生产效率的影响。

二、先设计后过程,无缝衔接

二者在应用阶段有明确的先后顺序,且衔接紧密:DFMEA 先行:在产品设计初期(概念设计、详细设计阶段)就启动,贯穿设计全过程。目的是从源头确保设计方案 “站得住脚”,减少因设计缺陷埋下的隐患。PFMEA 跟进:当设计方案基本确定后(试生产前)启动。它会参考 DFMEA 的结果和设计图纸,针对生产的每一个环节(采购、加工、装配、检验等)做分析,确保设计的 “好想法” 能通过过程稳定实现。

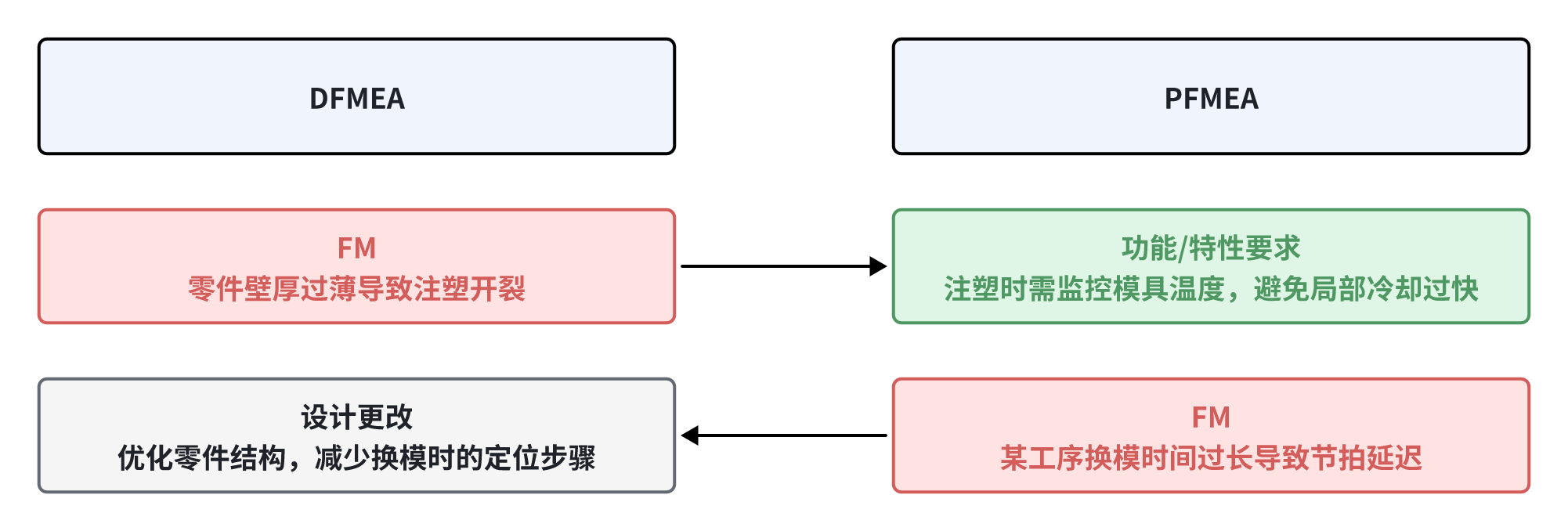

关键衔接点:DFMEA 的输出是 PFMEA 的重要输入(比如设计的复杂结构会直接增加装配过程的失效风险);PFMEA 中发现的 “过程达不到设计要求” 的问题(如现有设备无法实现设计精度),会反过来推动 DFMEA 优化(如适当放宽非关键尺寸的公差)。

三、对象不同,但相互影响

四、风险评估协同,改进措施互补

风险评估逻辑一致:二者都通过 “严重度(S)、发生度(O)、探测度(D)” 计算 RPN(风险优先数),优先解决高风险项。但评估维度有差异:DFMEA 更关注对用户安全的影响,PFMEA 更关注对产品一致性的影响。改进措施相互配合:DFMEA 的优化(如简化零件结构)能降低 PFMEA 的过程难度(减少装配步骤,降低错误率);PFMEA 的改进(如引入自动化检测)能弥补设计中难以规避的风险(如通过 100% 视觉检测,减少对称零件的装配混淆)。

总结:从 “设计得好” 到 “造得好” 的闭环

DFMEA 和 PFMEA 是产品质量管控的 “左膀右臂”:DFMEA 确保产品 “设计得好”,从源头减少隐患;PFMEA 确保产品 “造得好”,让设计意图稳定落地。二者通过信息交互形成闭环,缺一不可。在实际工作中,只有将二者结合使用,才能全方位降低风险,打造真正可靠的产品。

文章来源于网络,版权归原作者所有,侵删。