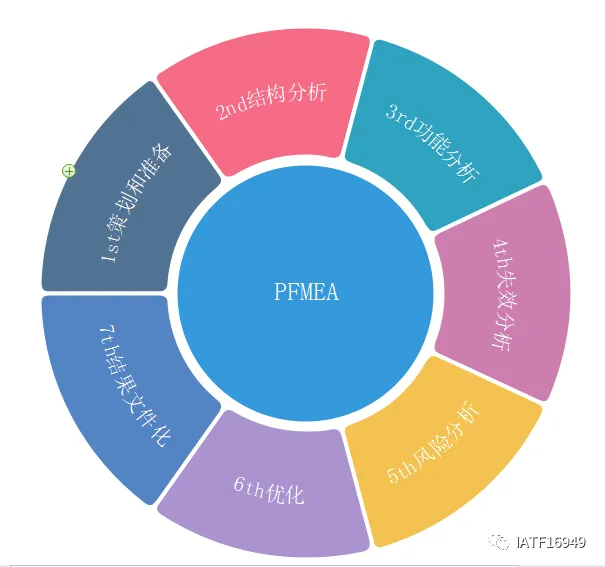

PFMEA(过程失效模式与影响分析)是识别过程潜在风险、预防失效发生的核心工具,其执行效果直接影响产品质量、生产效率和客户满意度。开展 PFMEA 需围绕 “系统性、前瞻性、实用性” 原则,重点关注以下执行要点:

1、组建跨职能团队,明确角色与职责

PFMEA 需结合多环节专业知识,避免单一部门视角的局限性,团队组建是基础:

🔺成员构成:需涵盖生产、质量、工艺、设计、设备、采购、销售(客户端)等跨职能人员,必要时纳入供应商或客户代表(针对关键过程)。

🔺角色分工:明确 “facilitator( facilitator 协调员)”(负责流程推动与文档整合)、“技术专家”(提供工艺 / 设备专业判断)、“操作代表”(提供一线执行细节)等角色,确保各环节视角被覆盖。

🔺共识前提:团队需统一 PFMEA 方法论(如 AIAG-VDA FMEA 手册标准)、评分标准(严重度 / 频度 / 探测度),避免因理解差异导致分析偏差。

2、精准界定分析范围,锚定核心过程

范围过宽会导致分析流于表面,过窄则可能遗漏关键风险,需通过 “边界定义” 聚焦核心:

🔺明确对象:基于产品特性(如关键 / 重要特性 CTQ)、过程阶段(如装配、焊接、检测)或项目目标(如新产品导入、过程变更后验证)锁定分析范围,例:“针对 XX 车型发动机缸体机加工过程(含粗镗、精镗、清洗 3 个关键工序)开展 PFMEA”。

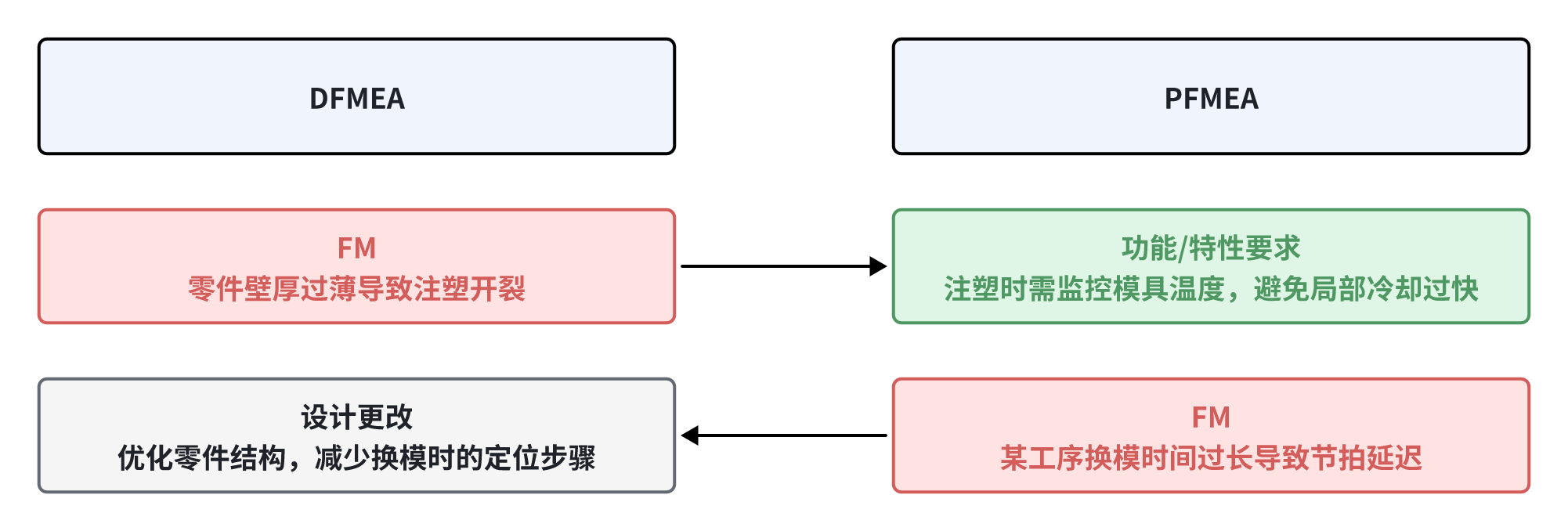

🔺输入文件支撑:需同步收集过程流程图(PFD)、工艺文件(SOP)、设备参数表、历史不良记录(如客诉、返工数据)、类似产品 PFMEA 报告等,确保分析基于实际流程而非抽象想象。

3、细化过程分解,覆盖全流程节点

将过程拆解为可管理的 “子步骤”,确保每个操作细节都被分析,避免遗漏隐藏风险:

🔺分解逻辑:按 “输入→操作→输出” 链条,将过程拆分为 “工序级” 甚至 “动作级” 步骤。例如:“螺栓拧紧” 可分解为 “取螺栓→定位→预拧→终拧→扭矩检测”5 个子步骤。

🔺关键信息标注:每个子步骤需明确:

--输入:材料、工具、参数(如 “M10 螺栓,气动扳手,设定扭矩 30N・m”);

--输出:合格标准(如 “扭矩波动≤±2N・m,无滑牙”);

--潜在变量:人员操作差异、设备精度波动、环境温湿度等。

4、全面识别失效模式,避免经验盲区

失效模式识别是 PFMEA 的核心,需结合 “历史数据 + 前瞻预判”,确保无遗漏:

🔺识别维度:针对每个子步骤,从 “人、机、料、法、环、测”(5M1E)多维度分析:

--人员:操作失误(如漏拧螺栓)、技能不足(如新手调机参数错误);

--设备:设备故障(如扳手扭矩漂移)、工装磨损(如定位销松动);

--材料:材料缺陷(如螺栓强度不足)、批次差异(如硬度波动);

--方法:工艺参数错误(如焊接电流过高)、流程遗漏(如未做防错验证);

--环境:温湿度超标(如电子元件受潮)、粉尘污染(如光学部件划伤);

--测量:检测工具失效(如卡尺未校准)、检测方法疏漏(如未测关键尺寸)。

🔺工具辅助:可通过 “头脑风暴”“鱼骨图”“历史 FMEA 库”“客户抱怨清单” 等工具触发思考,尤其关注 “曾发生过的失效” 和 “未发生但潜在的高风险失效”(如安全相关失效)。

5、科学量化风险,统一评分标准

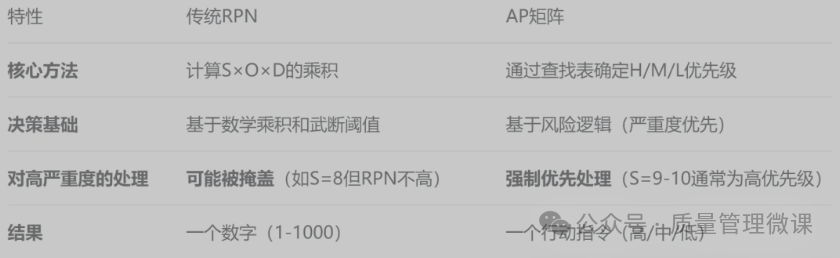

通过 “严重度(S)、频度(O)、探测度(D)” 评估风险等级(RPN=S×O×D),核心是确保评分客观一致:

🔺评分标准标准化:参考 AIAG-VDA 等手册,结合企业实际制定细化标准(避免直接套用通用标准)。例如:

--严重度(S):若失效导致产品安全事故(如刹车失灵),S=10;若仅影响外观(如轻微划痕),S=3;

--频度(O):若失效每天发生(如设备每 8 小时故障 1 次),O=8;若每年仅 1 次,O=2;

--探测度(D):若依赖人工目视检测(漏检率高),D=8;若通过自动化在线检测(100% 识别),D=2。

🔺避免主观偏差:对争议评分(如 S=7 还是 8),需用 “实际案例佐证”(如历史客诉后果),而非个人经验判断。

6、聚焦高风险项,制定可落地改进措施

PFMEA 的最终目标是 “降低风险”,措施需具备 “针对性、可执行性、可验证性”:

🔺优先级排序:优先处理 “高严重度(如 S≥8)” 或 “高 RPN(如 RPN≥100)” 的项,即使 RPN 不高但严重度高(如安全相关)也需优先解决。

🔺措施类型:

--降低严重度:如增加安全防护(避免失效导致人身伤害);

--降低频度:如优化设备维护周期(减少故障次数)、增加防错装置(如传感器检测漏装);

--提高探测度:如增加 100% 全检(替代抽样)、升级检测设备精度。

🔺明确闭环要求:措施需标注 “责任部门、完成时间、验证方法”(如 “生产部,2024.10.30 前完成防错工装安装,验证方法:连续 3 批生产无漏装不良”)。

7、动态验证与更新,确保持续有效

PFMEA 不是 “一次性文档”,需随过程变化动态迭代:

🔺措施验证:措施实施后,重新评估 S/O/D 值,确认 RPN 是否降低至可接受范围(如 RPN≤60),若未达标需重新制定措施。

🔺定期评审:至少每年评审 1 次,或在以下场景触发更新:

--过程变更(如设备升级、工艺参数调整);

--产品变更(如设计修改导致过程适配变化);

--新失效发生(如出现未识别的不良模式);

--客户需求变化(如新增质量指标要求)。

🔺文档追溯:完整记录分析过程(含原始评分、措施、验证数据、评审记录),形成 “PFMEA - 控制计划 - 作业指导书” 的闭环(如 PFMEA 中 “防错要求” 需同步写入控制计划和 SOP)。

8、避免常见误区,提升分析质量

🔺不流于形式:拒绝 “照搬模板”“为完成任务而分析”,需基于本过程实际数据(如近 3 个月不良率)而非空想;

🔺不忽视 “小概率高影响” 失效:即使频度低(如 O=2),但严重度高(如 S=10)的失效(如危及安全),必须优先控制;

🔺与其他工具协同:结合 SPC(统计过程控制)监控关键参数、MSA(测量系统分析)确保探测有效性,形成 “识别 - 控制 - 监控” 的完整质量链。

总之,PFMEA 的核心价值在于 “预防”,通过系统性识别风险、科学评估、闭环改进,将质量问题消灭在过程设计阶段,而非事后补救。