在当今多元化的工业领域中,产品设计的复杂性和风险防控的重要性日益凸显。DFMEA(设计失效模式与效应分析)作为一种强大的风险管理工具,最初在汽车行业得到广泛应用并发展成熟。然而,不同行业具有独特的产品特性、运行环境和合规要求,直接套用汽车行业的 DFMEA 标准显然无法满足其他行业的实际需求。因此,如何基于 AIAG - VDA 基础框架,对 DFMEA 进行跨行业适配和本土化调整,成为了各行业提升产品设计质量和安全性的关键课题。

AIAG - VDA 基础框架下的 DFMEA

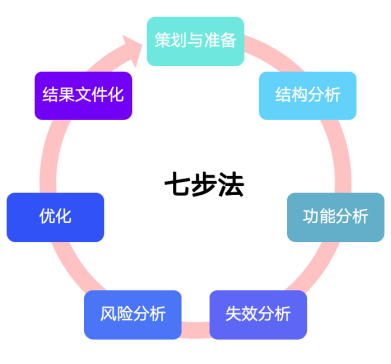

AIAG - VDA 为 DFMEA 提供了一套系统的分析方法和流程,包括策划准备、结构分析、功能分析、失效分析、风险分析、优化和文件化等步骤。这个基础框架为不同行业的 DFMEA 应用提供了通用的逻辑和方法,但在具体实施过程中,需要根据各行业的特点进行针对性的调整。

跨行业适配的必要性

行业特性差异

汽车、半导体、医疗和航空行业的产品在设计、制造和使用过程中存在显著差异。汽车产品注重机械性能、可靠性和安全性;半导体产品强调制程兼容性、芯片性能和微型化;医疗产品关注患者安全风险、治疗效果和合规性;航空产品则对极端环境适应性、飞行安全性和可靠性有极高要求。因此,DFMEA 分析维度需要根据这些行业特性进行调整。

合规要求不同

每个行业都有其专属的合规标准和法规要求。汽车行业遵循汽车相关的安全和质量标准;半导体行业需要符合半导体制造工艺和电子产品的规范;医疗行业必须满足医疗设备的安全和有效性标准,如 ISO 13485 等;航空行业要遵守严格的航空安全法规。DFMEA 必须匹配这些行业专属的合规要求,以确保产品设计符合行业规范。

各行业 DFMEA 分析维度的优化

半导体行业

在半导体产品的设计中,制程兼容性是一个关键因素。不同的半导体制造工艺对芯片的性能和可靠性有着重要影响。因此,在 DFMEA 中增加 “制程兼容性” 分析维度,评估芯片设计与制造工艺之间的匹配程度,识别可能出现的制程问题和失效模式,如光刻偏差、蚀刻不均匀等,并制定相应的预防措施。

医疗行业

患者安全是医疗产品设计的首要考虑因素。在医疗产品的 DFMEA 中增加 “患者安全风险” 分析维度,评估产品在使用过程中可能对患者造成的伤害。以医疗设备输液泵设计为例,新增 “输液精度偏差对患者的伤害等级” 评估,贴合 ISO 13485 标准要求。通过对输液精度偏差的分析,确定不同偏差程度对患者的影响,如轻微不适、严重并发症等,并采取措施降低风险。

航空行业

航空产品在极端环境下运行,如高空低温、高压、强辐射等。因此,在航空产品的 DFMEA 中增加 “极端环境适应性” 分析维度,评估产品在极端环境下的性能和可靠性。识别可能因极端环境因素导致的失效模式,如材料老化、电子元件故障等,并采取相应的防护和改进措施。

跨行业适配的实施步骤

深入了解行业特性

各行业的企业需要深入了解自身行业的产品特性、运行环境和合规要求,明确哪些因素对产品设计的安全性和可靠性影响最大。

调整分析维度

根据行业特性,在 AIAG - VDA 基础框架上,调整 DFMEA 的分析维度,增加与行业相关的失效模式和风险因素。

建立行业专属标准

结合行业专属的合规要求,建立适合本行业的 DFMEA 标准和流程,确保分析结果能够满足行业规范。

培训与推广

对企业内部的设计、质量和工程人员进行培训,使其熟悉跨行业适配后的 DFMEA 方法和流程,并在企业内部推广应用。

结论

DFMEA 标准的跨行业适配和本土化调整是各行业提升产品设计质量和安全性的必然选择。通过基于 AIAG - VDA 基础框架,结合半导体、医疗、航空等行业的特性优化分析维度,匹配行业专属合规要求,能够使 DFMEA 更好地服务于不同行业的产品设计。在实际应用中,各行业企业应积极探索和实践,不断完善跨行业适配的方法和流程,以提高产品的竞争力和市场适应性。