轻松做FMEA,就用SunFMEA!

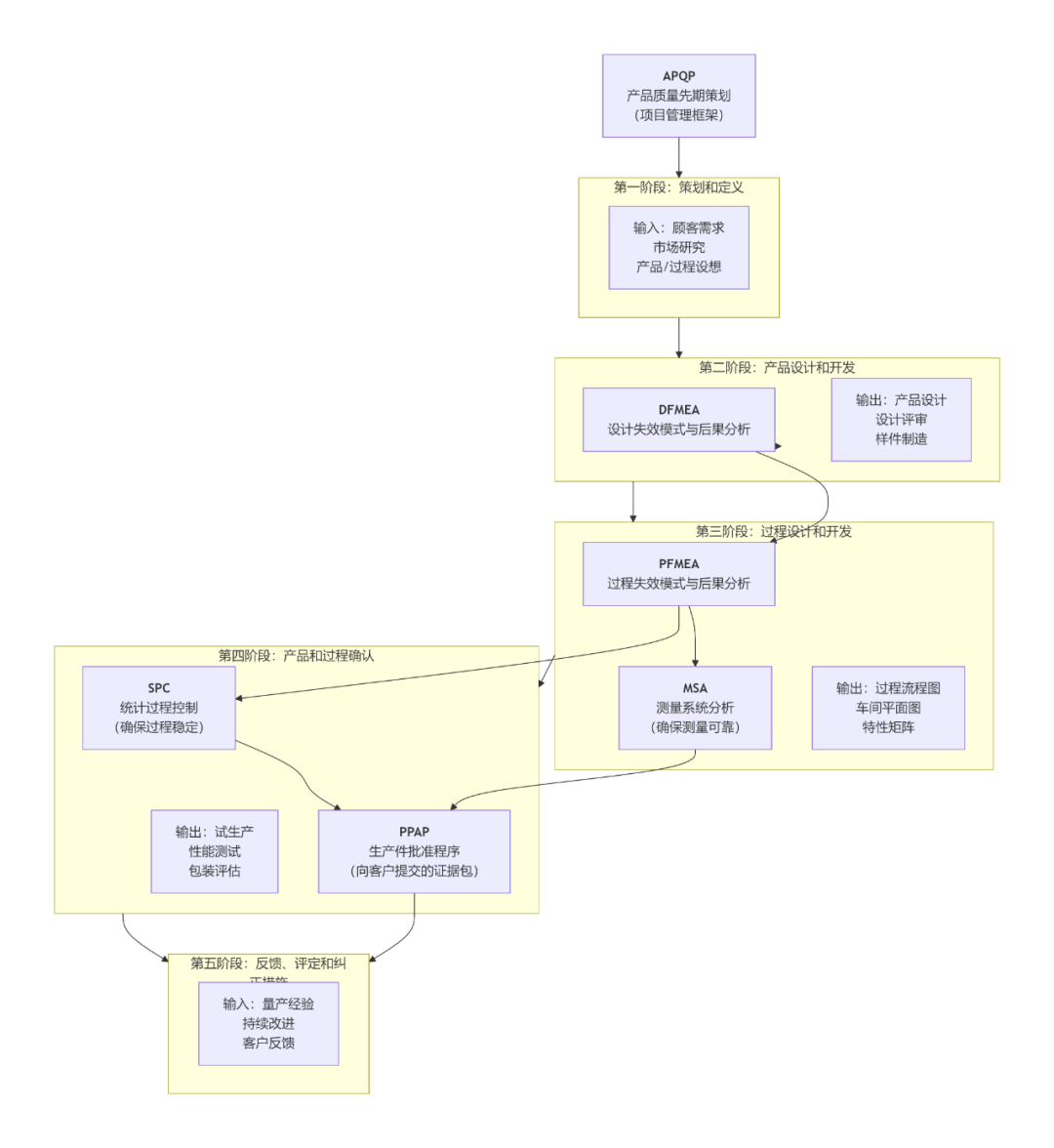

1.APQP (产品质量先期策划) 是“总纲领”

角色:项目管理框架,定义了从概念到量产的五个结构化阶段。

关系:它是“容器”和“时间表”,规定了其他工具在何时、何阶段被应用。所有其他工具的输出都是APQP各阶段的交付物。

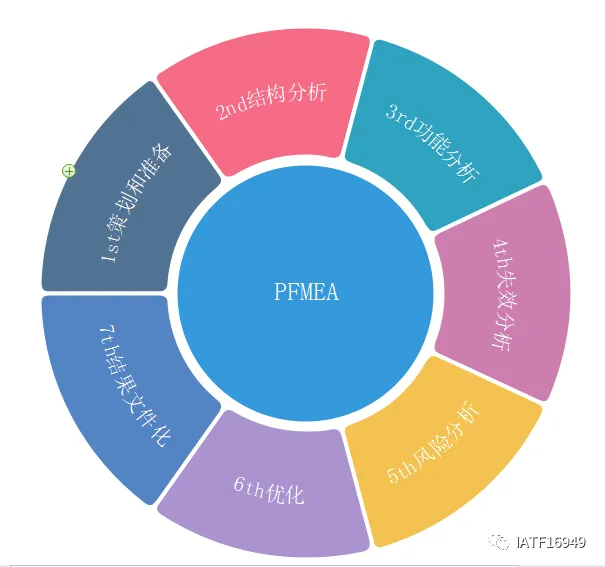

2.FMEA (失效模式与后果分析) 是“风险预防核心”

DFMEA (设计FMEA) 在APQP第二阶段使用,分析产品设计的潜在失效。

PFMEA (过程FMEA) 在APQP第三阶段使用,分析制造过程的潜在失效。

关键输出:FMEA识别出的高风险失效模式,被定义为 “特殊特性” ,这是后续所有控制活动的焦点。

3.CP (控制计划) 是“风险控制的作战方案”

角色:一份动态文件,详细规定了如何对产品和过程进行控制。它分为原型、试生产、生产三个层次。

关系:FMEA是CP最重要的输入。CP将FMEA分析出的风险点,转化为具体的控制方法(如:谁来检、检什么、怎么检、频次、反应计划)。MSA和SPC则是执行CP中特定控制方法的“工具”和“技术”。

4.MSA (测量系统分析) 是“数据可信的基石”

角色:在收集任何用于分析(如SPC)或批准(如PPAP)的数据之前,必须先证明测量系统是可靠的。

关系:MSA是SPC和PPAP有效性的先决条件。不可靠的测量系统会导致错误的数据和决策。它通常在APQP第三阶段(为试生产准备)和第四阶段初期执行。

5.SPC (统计过程控制) 是“过程稳定性的监控器”

角色:对关键过程特性进行实时监控,确保生产过程稳定且有能力。

关系:它用于执行控制计划中规定的监控要求。SPC的控制图(如Xbar-R图)和过程能力指数(Cpk/Ppk)是证明过程受控的关键证据,必须包含在PPAP提交包中。

6.PPAP (生产件批准程序) 是“面向客户的资格认证包”

角色:在正式量产前,向客户提交的综合证据,证明组织已经理解了所有要求,并且过程具备持续生产合格产品的能力。

关系:PPAP是APQP过程的成果总结和交付物。其提交包中必须包含:FMEA、控制计划、MSA研究结果、SPC初始过程能力研究报告。可以说,PPAP封装了其他五大工具的核心输出。

逻辑链条总结

APQP提供总体框架 → FMEA识别关键风险(特殊特性)→ 控制计划根据FMEA制定具体控制方案 → MSA确保测量工具可靠 → SPC执行控制方案并监控过程 → 最终将所有证据(FMEA, CP, MSA, SPC报告等)通过 PPAP 提交给客户,以获得量产批准。

这套工具形成了一个严密的、以预防为主的质量保证体系。

文章来源于网络,版权归原作者所有,侵删。