156

156

什么是DFMEA和PFMEA

DFMEA,即设计失效模式及影响分析(Design Failure Mode and Effects Analysis) ,是一种在产品设计阶段运用的系统性分析方法。它聚焦于产品的设计特性,深入挖掘可能出现的失效模式,以及这些失效对产品功能、性能、安全性等方面产生的影响。比如在汽车发动机设计时,工程师通过DFMEA分析活塞的设计,发现如果活塞的材质强度不足,在发动机高速运转时可能出现破裂,这不仅会导致发动机故障,还可能引发严重的安全事故。所以,DFMEA的核心价值在于防患于未然,在设计蓝图阶段就将潜在问题揪出,避免后续制造和使用过程中出现严重问题,大大降低产品开发成本和时间。

PFMEA,也就是过程失效模式及影响分析(Process Failure Mode and Effects Analysis) ,主要应用于产品的制造和组装过程。它着重识别在生产过程中可能出现的潜在问题和失效,对每个生产工序进行细致剖析,找到可能导致产品缺陷的因素。以手机组装为例,PFMEA会关注如零部件焊接工序,如果焊接温度控制不当,可能导致虚焊,进而影响手机的信号接收功能。通过PFMEA提前识别这类问题,并制定相应预防措施,能够确保制造过程的稳定性和一致性,保障产品质量。

DFMEA与PFMEA区别大盘点

DFMEA的核心聚焦点是产品设计本身,致力于挖掘产品在结构、功能、性能、材料等设计层面可能出现的失效模式。比如一款新型笔记本电脑在设计时,DFMEA会着重分析主板线路布局是否合理,若线路过于密集,可能导致散热不畅,进而影响电脑的稳定性和使用寿命;还有屏幕与机身的连接设计,如果强度不够,在日常开合过程中容易出现松动,影响用户体验。

而PFMEA则将目光投向产品的生产过程,全力识别在原材料采购、加工、装配、检验等各个生产环节中可能出现的潜在失效。以汽车发动机生产为例,在零部件加工工序中,PFMEA会关注机床的精度,若机床精度不足,加工出的零部件尺寸可能出现偏差,导致发动机装配困难,影响整体性能;在装配环节,若工人操作不熟练,可能会出现零部件漏装或错装,引发严重的质量问题。

(二)实施阶段有先后

从产品开发的时间轴来看,DFMEA通常先于PFMEA开展 。在产品概念设计阶段,DFMEA就已经介入,随着设计的逐步深入和细化,DFMEA不断完善和更新,一直持续到产品设计基本定型。比如在一款智能手表的开发中,从最初的外观造型、屏幕尺寸、功能设定等概念构思开始,DFMEA就会对各种设计方案进行评估,识别潜在风险。

当产品设计确定后,进入生产准备阶段,PFMEA便开始发挥作用。它依据产品设计要求,对生产过程进行全面规划和分析,从生产设备的选型、工装夹具的设计,到工艺流程的编排、人员操作规范的制定等,一直持续到产品正式量产,并在生产过程中根据实际情况不断优化。这就好比建造房屋,DFMEA先对房屋的整体结构、户型布局、建筑材料等设计进行规划和风险评估;之后PFMEA再根据设计方案,对施工过程中的基础建设、主体搭建、装修装饰等各个环节进行风险分析和控制。

(三)责任主体各负责

DFMEA主要由产品设计团队主导,成员通常包括设计工程师、可靠性工程师、材料工程师等专业人员。他们凭借自身的专业知识和经验,从设计的角度出发,对产品的功能、性能、可靠性等方面进行深入分析,识别潜在的设计缺陷,并制定相应的改进措施。例如在飞机机翼设计中,设计团队需要运用空气动力学、材料力学等专业知识,对机翼的形状、结构、材料等进行精心设计和优化,同时通过DFMEA分析可能出现的失效模式,如机翼结构强度不足、材料疲劳等问题,确保机翼的安全性和可靠性。

PFMEA则主要由制造工程团队负责,成员涵盖工艺工程师、生产工程师、质量工程师、一线操作工人代表等。他们基于生产实际情况,对生产过程中的每一个环节进行细致分析,找出可能导致产品质量问题的因素,并制定有效的预防和控制措施。比如在电子产品的组装生产线上,制造工程团队需要考虑生产线的布局是否合理、设备的运行稳定性、工人的操作熟练度等因素,通过PFMEA分析可能出现的失效模式,如焊接不良、零部件安装不到位等问题,确保生产过程的顺利进行和产品质量的稳定。

(四)分析方法各千秋

在分析方法上,DFMEA常常借助各种先进的技术手段和理论知识,如计算机辅助设计(CAD)、计算机辅助工程(CAE)、有限元分析(FEA)等仿真技术,对产品设计进行模拟和分析,提前预测可能出现的问题;同时也会运用理论推断、经验借鉴、标杆对比等方法,从不同角度对设计方案进行评估。比如在汽车发动机的设计中,利用CAE软件对发动机的燃烧过程、热管理系统进行仿真分析,预测发动机的性能和可靠性;还会参考同类型发动机的成功设计经验,避免出现类似的设计缺陷。

PFMEA更多地依赖于过往的生产经验、历史数据以及现场实际观察。通过对以往生产过程中出现的问题进行总结和分析,找出失效模式及其产生的原因,并制定相应的预防措施;同时,制造工程团队会深入生产现场,观察工人的操作过程、设备的运行状况,及时发现潜在的风险点。例如在手机电池的生产过程中,通过对以往生产数据的分析,发现某一型号电池在充电过程中容易出现过热现象,经过深入调查,确定是由于电池内部的电极材料和电解液的匹配问题导致的,于是通过调整材料配方和生产工艺,有效解决了这一问题。

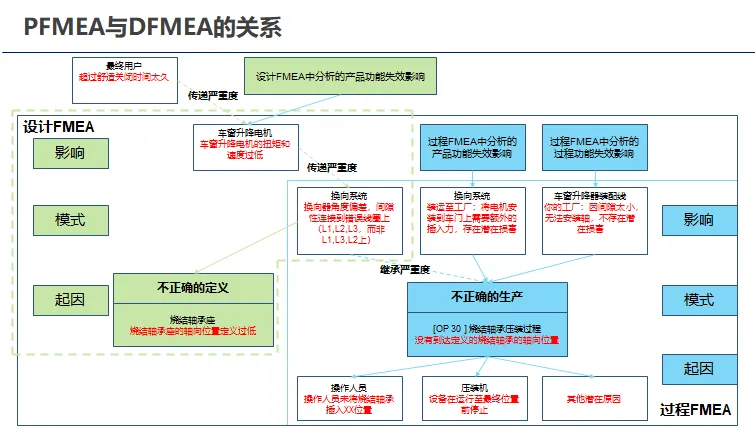

DFMEA与PFMEA的关联

(一)输入输出相关联

DFMEA的输出成果为PFMEA的开展提供了关键输入。DFMEA在对产品设计进行深入分析后,所识别出的潜在失效模式、失效原因以及相应的预防和探测措施等信息,对于PFMEA来说是极为重要的参考依据。比如在电子设备的开发中,DFMEA分析出某款手机主板的电路布局设计可能导致信号干扰,这一失效模式及相关分析结果传递给PFMEA后,PFMEA就可以针对性地在生产过程中制定相应的控制措施,如优化主板的生产工艺,增加屏蔽措施,确保在制造过程中尽量避免因电路布局问题引发的信号干扰,保障产品质量。这种输入输出的关联,使得产品设计和生产过程紧密衔接,确保生产过程能够充分考虑设计阶段的潜在风险,避免在生产中出现因设计问题导致的质量缺陷。

(二)信息交互促优化

在产品开发过程中,DFMEA和PFMEA两个团队之间需要保持密切的信息交流。设计团队通过DFMEA发现的设计缺陷或潜在风险,可以及时反馈给制造团队;制造团队在进行PFMEA分析时,针对生产过程中可能出现的问题以及实际生产中积累的经验,也能为设计团队提供改进建议。例如在汽车发动机的研发过程中,设计团队通过DFMEA发现发动机缸体的散热设计存在潜在风险,可能导致发动机过热;制造团队在PFMEA分析中,结合自身的生产经验,提出在生产过程中增加散热片安装工序的建议,以改善散热效果。通过这种双向的信息交互,两个团队能够共同对产品设计和制造过程进行优化,不断降低产品的风险,提高产品的质量和可靠性。

(三)特殊特性有传递

DFMEA在分析过程中识别出的特殊特性,会传递到PFMEA中。特殊特性是指那些可能影响产品安全性、法规符合性、可装配性、功能、性能或后续处理的产品特性或制造过程参数。比如在汽车零部件的设计中,DFMEA确定某关键零部件的尺寸精度为特殊特性,因为它直接影响到汽车的行驶安全和整体性能。当这个特殊特性传递到PFMEA后,制造团队会在生产过程中对该尺寸精度进行重点监控和控制,制定严格的工艺标准和检验流程,确保生产出的零部件符合设计要求,保障产品的质量和安全。这种特殊特性的传递,保证了产品从设计到生产的全过程中,对关键特性的有效管控,是确保产品质量的重要环节。

案例见证

以汽车发动机设计为例,在设计一款新型发动机时,工程师团队运用DFMEA进行全面分析。通过头脑风暴和经验借鉴,他们识别出多个潜在失效模式。比如,在考虑发动机的燃油喷射系统时,发现喷油嘴的设计若存在孔径不均匀的问题,可能导致燃油喷射量不一致。这一失效模式会致使发动机燃烧不充分,进而降低动力输出,增加燃油消耗,还可能引发尾气排放超标,严重影响车辆的性能和环保指标,其严重度被评估为8(满分10分,分数越高表示影响越严重) 。

针对这一潜在失效模式,工程师们深入分析其潜在失效原因,发现可能是喷油嘴制造工艺精度不足,或者在设计时对不同工况下的燃油喷射需求考虑不周全。为了预防这一问题的发生,他们采取了一系列措施。在设计上,运用先进的计算机流体动力学(CFD)模拟技术,对燃油喷射过程进行仿真分析,优化喷油嘴的孔径设计和喷射角度,确保燃油能够均匀、高效地喷射到气缸内;同时,与供应商紧密合作,提高喷油嘴的制造工艺标准和质量控制水平,增加对喷油嘴孔径的高精度检测环节,探测度评估为3(分数越低表示检测越容易)。通过这些措施,成功降低了这一失效模式发生的可能性,频度评估为2(分数越低表示发生可能性越小) ,有效保障了发动机的性能和质量。

(二)PFMEA案例

在某电子产品组装线生产智能手机的过程中,PFMEA发挥了重要作用。以手机主板的贴片工序为例,该工序的主要功能是将各种电子元器件准确地贴装到主板上。通过PFMEA分析,发现了一个潜在失效模式 —— 元器件贴装偏移。这可能是由于贴片机的机械精度下降、编程参数设置不合理或者供料器故障等原因导致的。

一旦出现元器件贴装偏移,会使元器件无法正常焊接,导致主板短路或开路,影响手机的电气性能,严重时会使手机无法开机,造成产品直接报废,严重度评估为7。而在以往的生产中,这类问题偶尔会发生,频度评估为4。目前主要通过人工目检和在线自动光学检测(AOI)设备来检测贴装偏移问题,但由于一些微小的偏移在目检时容易被忽略,AOI 设备也存在一定的检测盲区,所以探测度评估为5。

针对这一问题,工程师们制定了相应的预防和改进措施。对贴片机进行定期的精度校准和维护保养,建立设备维护档案,每次维护后都进行精度测试,确保设备运行稳定;优化贴片机的编程参数,通过多次试验和数据分析,确定最佳的贴装速度、压力和位置补偿参数;同时,加强对供料器的检查和更换,建立供料器的使用寿命管理机制,当供料器使用次数达到一定阈值时,及时进行更换。此外,增加了二次AOI检测环节,对第一次检测中发现的可疑点进行重点复查,提高检测的准确性。通过这些措施的实施,元器件贴装偏移问题得到了有效控制,频度降低到2,探测度降低到3,风险顺序数(RPN)从原来的140(7×4×5)大幅下降到 42(7×2×3) ,显著提升了产品质量和生产效率 。