一、FMEA的4种类型

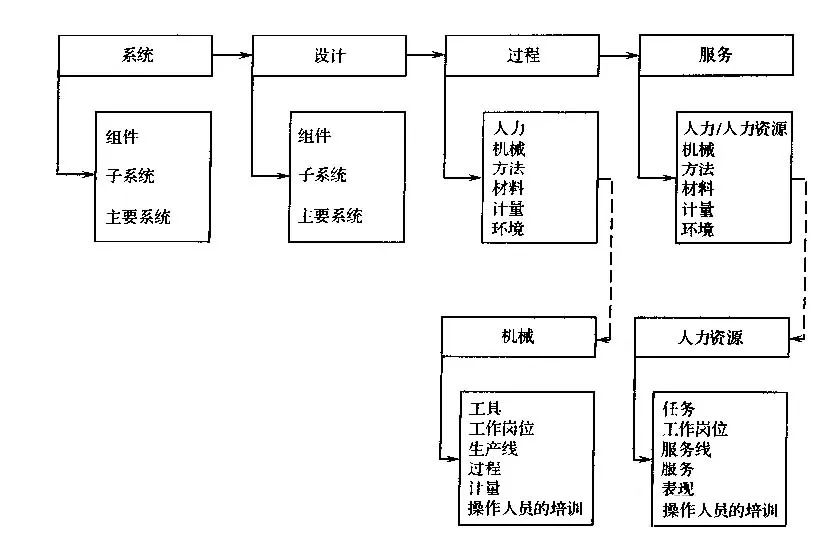

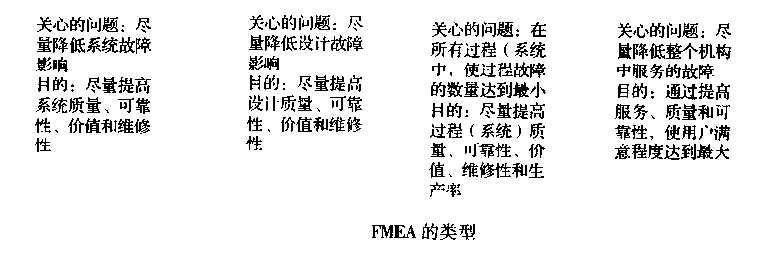

通常FMEA有4种类型,在下图中列出了4种FMEA之间的关系,以及它们各自研究内容和应用对象。这4种类型如下:

在早期概念和设计阶段用于分析系统和子系统。系统FMEA主要针对由于系统缺陷而引起系统功能间的潜在故障模式。系统FMEA需要考虑系统与系统以及系统内部组成之间的交互作用。

系统(概念)FMEA的输出包括:

🔺按RPN排序的潜在故障模式清单;

🔺能够探测潜在故障模式的系统功能清单;

🔺消除潜在故障模式、安全问题和减少发生度的设计措施清单。

系统FMEA的益处是:

🔺辅助选择系统设计的最佳方案;

🔺辅助确定冗余设计;

🔺辅助确定系统级诊断方案;

🔺提高考虑潜在问题的可能性;

🔺标识潜在系统故障以及故障与其他系统或子系统的相互作用。

在生产阶段之前对产品进行分析。设计FMEA关注的是由于设计缺陷产生的故障模式。(注意:设备FMEA,针对环境因素和特性的FMEA是设计FMEA的一部分)。

设计FMEA的输出是:

🔺按RPN排序的潜在故障模式清单;

🔺潜在关键和重要特征清单;

🔺关于消除故障模式、安全问题和减少故障发生度的设计改进措施清单;

🔺需要进行适当测试、检查和检测方法的参数清单;

🔺针对潜在危害性和关键特性所采取的推荐改进措施清单。

设计FMEA的益处是:

🔺为设计改善措施建立优先等级;

🔺记录变更的理性推理过程;

🔺为产品设计通过验证和测试提供信息;

🔺协助确认潜在危害性和关键特性;

🔺协助评估设计需求和备选方案;

🔺协助确定和消除潜在安全隐患;

🔺协助在产品开发早期确定产品缺陷。

在生产和组装的过程中进行分析。过程FMEA关注的是由于生产或者组装缺陷而产生的故障模式。

过程FMEA的工作输出是:

🔺按RPN排序的潜在故障模式清单;

🔺潜在关键、严重的特性清单;

🔺针对具有潜在危害性和关键特性所采取的推荐改进措施清单。

过程FMEA的益处是:

🔺确定过程缺陷,并提供纠正措施计划;

🔺确定危害和关键特性,并在开发控制计划中得以利用;

🔺建立优先纠正措施;

🔺协助对生产或组装过程进行分析;

🔺记录变更的理性推理过程。

在产品到达用户之前对服务进行分析。服务FMEA关注的是由于系统或过程缺陷而产生的故障模式(任务、错误、缺陷)。

服务FMEA的输出是:

🔺按RPN排序的潜在故障模式清单;

🔺针对任务或者过程,提供潜在危害和关键特性清单;

🔺列出潜在瓶颈过程或任务清单;

🔺提供消除潜在缺陷措施方法清单;

🔺拟定监控系统、过程和功能清单。

服务FMEA所带来的益处是:

🔺协助分析工作流程;

🔺帮助分析系统和过程;

🔺确定任务缺陷;

🔺确定具有危害或关键的任务,并协助开发控制计划;

🔺制定改进措施的优先级别;

🔺记录变更的理性推理过程。

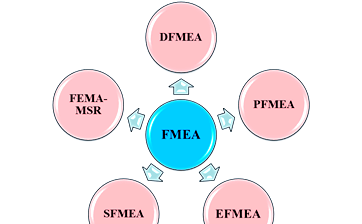

二、过程或服务FMEA的控制

1.选择过程和服务——标识那些必要的变更或改进,定义变更或改进的目的。

2.实施FMEA——建立过程或服务的目标后,开展FMEA工作。

3.对测量系统进行分析——对于指定的过程或服务来说,需确保测量系统的正确性和适用性。

4.执行过程潜能研究——为确定过程或服务是否合适和可行,必须进行短期的(粗略的)潜能研究(有时候是可行性考察)。

5.开发控制计划——确认已有的指导方针、指标或说明,确定和指出关键过程或服务。

6.操作人员控制方法培训——必须对所有操作人员进行适当培训。没有培训,他们不知道自己需要做什么。确定并提供适当培训是管理者的职责。

7.实施控制计划——控制计划相关文件已经存在,但这并不意味着计划在控制中执行。如果需要提高产品或服务的质量,则必须执行相关的控制计划,这为减少工作误差和提高工作的一致性提供保证。

8.确定长远能力——考察企业是否能生产或提供它许诺的产品或服务的唯一办法就是研究企业的潜能。

9.评审过程和服务的持续改进——必须保持对变更的认识。一旦产生变更,必须警惕和判断这确实能带来改善和提高,而不仅仅是和以前有所不同。

10.建立审核系统——为了持续的提高和改善,必须把检查(面向产品)转化为审核(面向系统)。只有通过审核,才能保证我们确实是对产品质量进行了改善。单纯的检查只是把产品按照质量优劣进行分类,而评价着眼于整个系统,不只是判定产品或服务质量的好坏。

11.制定改进措施——任何机构都致力于把事情做得更好。可以通过不断地评估当前和将来行为会带来的后果,并且执行那些能改进过程/服务的措施来实现。

对产品或服务改进的需求产生了实施FMEA的要求,通过消除过程/服务中已知或潜在故障达到了误差的最小化并实现改进。

文章来源于天行健管理咨询,侵删。