在企业中实施FMEA(失效模式与影响分析)时,是否采用专用软件取决于企业规模、复杂度和资源投入。以下是关于软件编制FMEA的详细分析和建议:

一、如何用软件编制FMEA

1.主流FMEA软件工具

⚪ 专用FMEA软件:如APIS IQ-RM、PLUS FMEA、IQ-FMEA、Reliasoft等,提供标准化模板、数据库管理、协同编辑、风险自动计算(RPN/SOD)等功能。

⚪ 通用工具增强版:Excel(配合VBA或插件)、Microsoft Access,适合基础需求,但缺乏高级功能。

⚪ PLM/质量管理集成系统:如Siemens Teamcenter、PTC Windchill,适合大型企业将FMEA嵌入产品生命周期管理。

⚪ 协同平台:如Jira、Confluence(配合插件),适合敏捷团队轻量化管理。

2.软件核心功能

⚪ 标准化流程:引导用户按步骤(功能分析→失效模式→影响→原因→控制措施)完成分析。

⚪ 知识库复用:历史FMEA数据可检索,避免重复工作。

⚪ 实时协作:多部门(设计、生产、质量)在线协同更新。

⚪ 风险可视化:自动生成RPN矩阵、SOD热力图,辅助优先级判断。

⚪ 报告输出:一键生成符合AIAG-VDA标准的报告。

3.操作步骤示例(以专用软件为例)

⚪ 创建项目,选择模板(如DFMEA/PFMEA);

⚪ 录入产品/流程功能、潜在失效模式;

⚪ 系统根据历史数据推荐常见失效原因和措施;

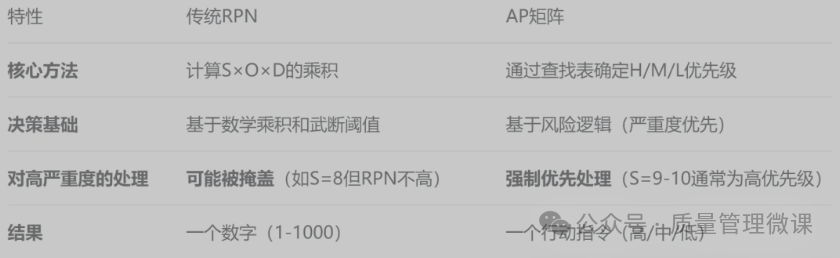

⚪ 团队评估严重度(S)、频度(O)、探测度(D),软件计算RPN;

⚪ 跟踪措施实施并更新风险评分。

二、企业是否需要FMEA软件?

适合引入软件的情况

1.规模与复杂度

⚪ 产品/工艺复杂(如汽车、医疗设备),失效模式多且关联性强;

⚪ 多部门协作需求高,需确保数据一致性和版本控制。

2.合规性要求

⚪ 行业强制标准(如IATF 16949、ISO 14971),软件可确保符合AIAG-VDA等最新框架。

3.效率痛点

⚪ 手工Excel管理导致版本混乱、计算错误或历史数据无法复用;

⚪ 客户要求提供数字化FMEA交付物。

4.长期收益

⚪ 通过知识库积累,新产品开发效率提升30%以上(案例:某汽车零部件厂商通过软件将FMEA周期从6周缩短至2周)。

可能无需软件的情况

⚪ 中小型企业:产品简单,FMEA分析频次低,Excel+严格文件管理即可满足;

⚪ 预算有限:软件成本(初始投入约5万-50万,年维护费10%-20%)远超预期收益;

⚪ 文化阻力:团队缺乏数字化基础,强行上线可能导致抵触。

三、实施建议

1.评估需求

⚪ 先进行手工FMEA试点,识别痛点(如数据共享困难、RPN更新滞后);

⚪ 对比ROI:软件成本 vs 潜在质量成本节约(如减少召回、返工)。

2.选型要点

⚪ 兼容性:是否支持与企业现有ERP/PLM/MES系统集成;

⚪ 灵活性:能否自定义字段、评分标准;

⚪ 用户体验:界面是否友好,培训周期长短。

3.分阶段推进

⚪ 试点项目→部门推广→全公司部署;

⚪ 配套建立FMEA数据库维护流程,避免“垃圾进、垃圾出”。

4.替代方案

⚪ 使用Excel模板+SharePoint协同(低成本方案);

⚪ 采购轻量化SaaS工具(如FMEA协作云平台)。

四、典型行业应用

⚪ 汽车行业:几乎必备(满足AIAG-VDA标准);

⚪ 医疗器械:软件有助于符合ISO 14971风险管理;

⚪ 电子制造:应对复杂供应链的变更管理;

⚪ 航空航天:追溯性要求高,需软件记录完整分析历史。

FMEA软件的核心价值在于标准化、协同化和知识沉淀。若企业面临频繁的复杂分析、跨部门协作或严格合规要求,投资专用软件是合理选择;反之,则可从优化现有工具和流程入手。建议结合企业实际痛点和长期质量战略综合决策。

文章来源于网络,侵删。