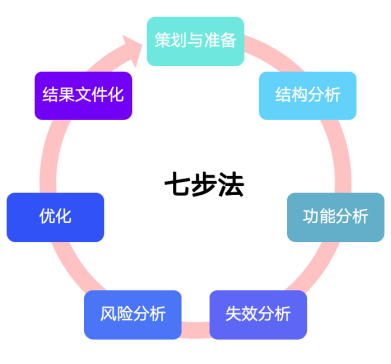

在产品研发与质量管理领域,FMEA(潜在失效模式与后果分析)是一种被广泛应用的工具,它旨在识别产品或过程中可能存在的潜在失效模式,并评估其后果和风险,从而提前采取措施加以预防。然而,在实际应用中,我们常常会遇到这样的尴尬情况:公司的历史故障明明很多,可 FMEA 却预测不到,这使得 FMEA 分析仿佛成了 “空中楼阁”,与公司的故障库、8D 报告、保修数据严重脱节。那么,如何才能让 FMEA 与经验教训真正联动起来,让分析 “接地气” 呢?

一、FMEA 与历史数据脱节的现状

很多企业在进行 FMEA 分析时,往往只是凭借团队成员的主观经验和想象,而忽略了公司宝贵的历史失效数据。故障库中记录了产品在实际使用过程中出现的各种故障情况,8D 报告详细分析了问题的发生原因和解决措施,保修数据则反映了产品在市场上的真实表现。这些数据都是企业的财富,蕴含着大量的信息和经验教训。但在 FMEA 分析中,它们却常常被束之高阁,没有得到充分的利用。

这种脱节导致 FMEA 分析缺乏实际依据,无法准确地识别潜在的失效模式。分析结果可能只是一些理论上的推测,与实际情况相差甚远。这样一来,FMEA 就失去了它应有的作用,无法为产品的改进和质量提升提供有效的支持。

二、历史失效数据:FMEA 最重要的输入

历史失效数据是 FMEA 分析的重要基础。通过对故障库、8D 报告和保修数据的深入分析,我们可以了解产品在过去的使用过程中出现了哪些问题,这些问题是如何发生的,以及造成了什么样的后果。这些信息可以帮助我们更准确地识别潜在的失效模式,评估其发生的可能性和严重程度。

例如,通过分析故障库中的数据,我们发现某产品的某个零部件在特定的环境条件下容易出现故障。那么在进行 FMEA 分析时,我们就可以将这个潜在的失效模式纳入考虑范围,并采取相应的预防措施。同样,8D 报告中对问题原因的分析和解决措施的总结,也可以为 FMEA 分析提供宝贵的参考,帮助我们制定更有效的改进方案。

三、让 FMEA 与经验教训联动的方法

1、建立数据共享机制

企业要建立一个完善的数据共享平台,将故障库、8D 报告、保修数据等信息整合在一起,方便 FMEA 分析团队随时查阅和使用。同时,要制定相应的管理制度,确保数据的及时更新和准确可靠。只有让分析团队能够轻松获取到历史失效数据,才能为 FMEA 分析提供有力的支持。

2、开展数据挖掘与分析

对历史失效数据进行深入的挖掘和分析是关键。可以运用数据分析工具和技术,对数据进行分类、统计和关联分析,找出潜在的规律和趋势。例如,分析不同产品型号、不同时间段、不同客户群体的故障情况,找出故障的高发点和共性问题。通过这些分析结果,为 FMEA 分析提供更有针对性的输入。

3、组织跨部门协作

FMEA 分析不仅仅是研发部门的工作,还需要质量、生产、售后等多个部门的参与。各部门要密切协作,共同分享经验和信息。质量部门可以提供产品检验过程中发现的问题,生产部门可以反馈生产过程中的异常情况,售后部门则可以分享客户的反馈和投诉信息。通过跨部门的协作,将各方面的经验教训融入到 FMEA 分析中,使分析结果更加全面和准确。

4、定期回顾与更新

FMEA 分析不是一次性的工作,而是一个持续改进的过程。要定期对 FMEA 进行回顾和更新,根据新出现的历史失效数据和实际情况,对潜在的失效模式、发生可能性和严重程度进行重新评估和调整。同时,要将改进措施的实施效果纳入评估范围,不断优化 FMEA 分析的方法和流程。

让 FMEA 与经验教训真正联动起来,将历史失效数据作为 FMEA 最重要的输入,是提高 FMEA 分析质量和有效性的关键。只有让 FMEA 分析 “接地气”,才能更好地发挥其在产品研发和质量管理中的作用,帮助企业降低风险,提高产品质量,增强市场竞争力。企业应该重视历史失效数据的价值,采取有效的措施,实现 FMEA 与经验教训的有机结合。