在产品研发的浩瀚工程中,一个核心的挑战始终存在:如何预见并预防那些未知的失败?召回、客户投诉、市场份额流失,这些风险的种子往往在设计阶段就已悄然埋下。DFMEA,作为一项系统化的风险预防工具,正是为了在这一阶段构筑起一道坚实的防线。它不仅是一张填满数据的表格,更是一种预防性的思维模式和文化。

一、 核心原理:防患于未然的哲学

DFMEA的定义是:在设计阶段,对构成产品的子系统、零件,乃至最终的产品,进行一系列“如果…会…”的失效预想,并提前采取对策,从而将风险消除或降至最低的过程。

其背后遵循着三大核心原理:

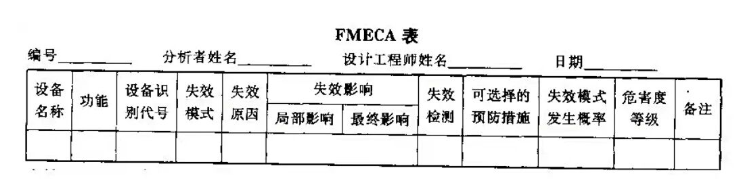

1. 系统性 (Systematic):DFMEA不是随机的头脑风暴,而是遵循严密的逻辑结构(通常是“功能-失效模式-失效影响-失效原因-控制措施”),层层分解,确保分析无遗漏。

2. 前瞻性 (Proactive):它的核心价值在于“事前预防”而非“事后纠正”。在产品图纸冻结、模具投入之前,发现潜在问题,成本最低,效果最好。这就是著名的“1-10-100法则”——设计阶段花费1元能解决的问题,在测试阶段需要10元,而流入市场后则需要100元来弥补。

3. 团队协作 (Cross-functional):DFMEA绝非设计工程师一人的职责。它需要汇集设计、测试、工艺、质量、采购、售后服务等各部门专家的集体智慧,从不同视角挖掘潜在风险。

二、 标准流程七步法:从需求到行动的路线图

根据AIAG-VDA联合发布的最新FMEA手册,DFMEA的执行被规范为七个清晰的步骤,形成一个闭环:

步骤1:规划与准备

目的:明确分析范围和边界。

关键输出:DFMEA项目表,确定要分析的系统、子系统或组件,并建立团队基础。

步骤2:结构分析

目的:将设计对象可视化地分解。

关键输出:结构树/方块图。清晰地展示系统、子系统、组件之间的层级关系和物理接口。

步骤3:功能分析

目的:明确“它应该做什么?”这是DFMEA的灵魂。

关键输出:功能网/功能树。将客户(内部和外部)的需求,逐级向下分解,为每一个结构元素分配其预期功能、要求和特性。

步骤4:失效分析

目的:系统地推演“什么东西会出错?”

关键输出:失效链(失效影响-失效模式-失效原因)。

失效模式 (Failure Mode):功能丧失的方式(如:密封圈无法密封)。

失效影响 (Failure Effect):对上级系统、整车乃至最终用户的影响(如:导致发动机漏油)。

失效原因 (Failure Cause):导致失效模式的设计缺陷根源(如:密封圈材料不耐高温)。

步骤5:风险分析

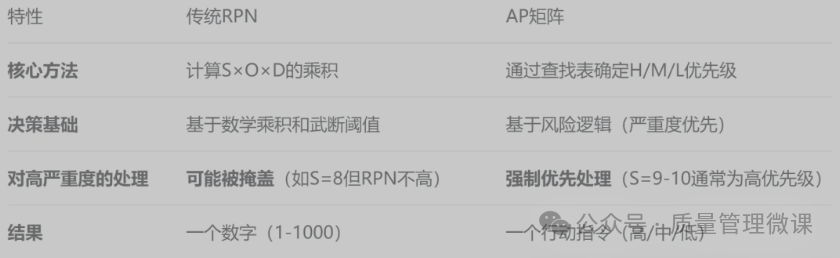

目的:对风险进行量化评估,确定优先顺序。

关键输出:行动优先级。

严重度 (S):失效影响的严重程度(1-10分)。

频度 (O):失效原因发生的可能性(1-10分)。

探测度 (D):在当前设计控制下,在产品交付前发现失效原因或失效模式的几率(1-10分)。

行动优先级 (AP):根据S、O、D的组合,得出“H(高)”、“M(中)”、“L(低)”的优先级,以决定需要采取措施的领域。这取代了旧版容易误用的RPN。

步骤6:优化

目的:制定并实施措施,降低风险。

关键输出:预防/探测措施及职责日期。

针对高优先级的失效原因,制定预防措施(如:修改设计、选用更优材料)以降低频度 (O)。

制定探测措施(如:增强设计评审、引入新的验证测试)以降低探测度 (D)。

严重度 (S)通常无法通过设计修改来降低,除非改变基本功能。

步骤7:结果文件化

目的:记录分析过程、结论和行动,并作为组织知识资产。

关键输出:完成的DFMEA报告、措施跟踪状态。

三、 关键支持工具:让分析更高效

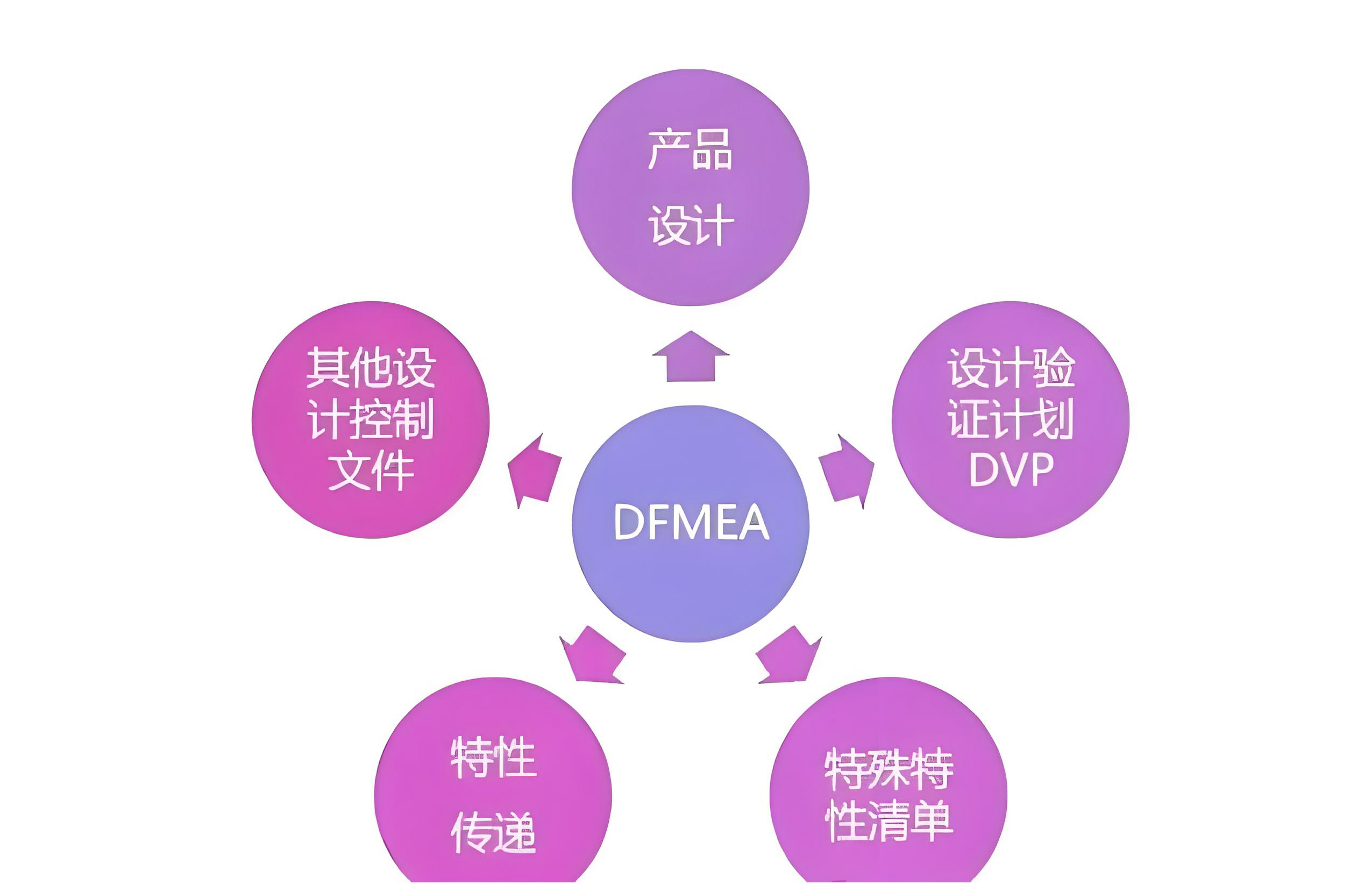

DFMEA不是孤立存在的,它需要与其他工具协同,形成一个强大的风险管理生态系统:

P-Diagram (Parameter Diagram):理想用于厘清功能、噪音因素、控制因素和潜在失效模式,尤其在系统层面。

QFD (质量功能展开):将客户声音转化为具体技术参数,为DFMEA的功能分析提供坚实输入。

FTA (故障树分析):与DFMEA形成互补。DFMEA是“自下而上”的归纳分析,而FTA是“自上而下”的演绎分析,针对某个顶层故障,追溯所有可能的原因路径。

DFMEA软件:专业的FMEA软件(如APIS IQ、Relyence等)可以促进团队协作,维护知识库,实现与PLM/ERP系统的集成,并自动计算AP,极大提升效率和标准化程度。

四、 行业应用与挑战

DFMEA作为通用工具,在不同行业展现出独特的应用重点和挑战:

1. 汽车行业:

应用:核心中的核心,尤其在三电系统(电池、电机、电控)和自动驾驶领域。必须与功能安全 (ISO 26262)紧密结合,分析功能性失效对人身安全的影响。

挑战:软件和复杂电子硬件的失效分析;供应链全球化带来的协作挑战。

2. 医疗器械行业:

应用:是法规(如FDA)和标准(ISO 14971)的强制性要求。分析重点不仅在于技术功能,更在于使用错误和生物相容性等风险。

挑战:严格的审批流程要求DFMEA文档极其严谨和完整。

3. 航空航天与军工:

应用:要求零容忍的失效率。分析深度和广度都达到极致,通常需要多层级、反复迭代的DFMEA。

挑战:极高的复杂性和可靠性要求,导致分析周期长,成本高昂。

4. 消费电子与家电:

应用:侧重于用户体验、可靠性、耐用性和成本控制。分析如何在激烈的市场竞争和成本压力下,平衡风险与收益。

挑战:产品迭代速度极快,要求DFMEA流程必须敏捷化,以适应快速的开发节奏。

五、 未来展望

DFMEA本身也在进化。未来的趋势是:

数字化与智能化:通过与PLM、仿真数据和测试管理系统集成,实现数据的自动传递。利用AI分析历史FMEA和售后数据,智能推荐潜在失效模式和措施。

与敏捷开发融合:探索如何在敏捷开发的冲刺中,嵌入轻量级、迭代式的DFMEA活动。

知识管理:将DFMEA从“一次性项目”转变为企业的“动态风险知识库”,实现经验的持续积累和复用。

结论

DFMEA不仅仅是一项必须完成的任务,它更是一种体现工程严谨性和责任文化的哲学。通过系统性地预见失败,我们不仅在设计更可靠的产品,更是在构建客户信任和捍卫品牌声誉。在技术日益复杂、竞争日趋激烈的今天,精通并有效应用DFMEA,已成为企业从“制造”走向“智造”不可或缺的核心能力。