在制造业,产品质量是企业生存和发展的核心。但很多企业往往在产品出现故障后才开始亡羊补牢,可到了这个时候,损失已经造成了。

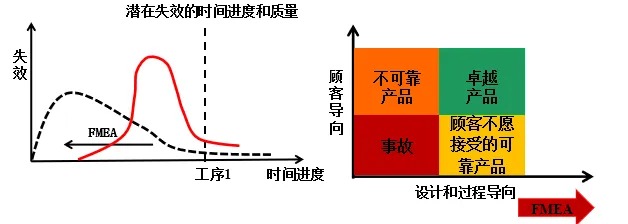

那有没有办法在产品生产之前,就尽可能的把可能产生故障的原因都规避掉呢?

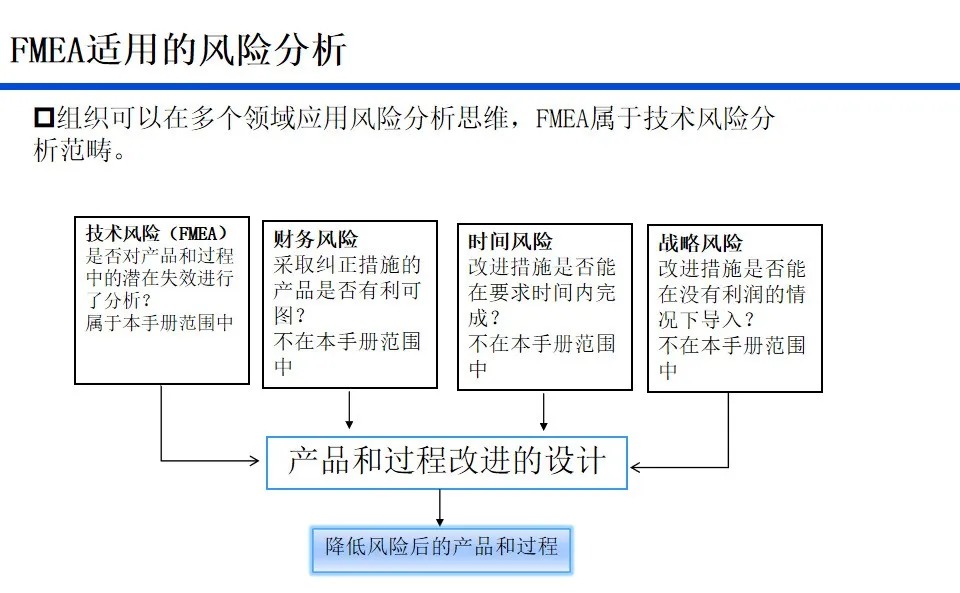

有的,FMEA(失效模式与影响分析) 就能帮助企业在产品设计和制造阶段识别潜在风险,做到未雨绸缪。

一、什么是FMEA?

还是先概括一下:

FMEA是一种系统性、前瞻性、跨职能的风险评估方法。

它被用于识别产品或流程中可能发生的失效模式,并分析其影响及根本原因,从而采取预防或探测措施,降低风险。

简单来说,FMEA就是在产品还没出问题之前,就把它可能出的问题找出来,并提前做好应对准备。

二、FMEA的两大类型

FMEA分为两种主要类型:

设计FMEA(Design FMEA)

顾名思义,DFMEA用于产品设计阶段,识别设计缺陷可能导致的失效模式。它的目标是优化设计,避免产品在使用中出现故障。

例如:手机电池过热、汽车刹车系统响应延迟等。

过程FMEA(Process FMEA)

PFMEA用于生产制造阶段,识别生产过程中可能发生的失效模式。它的目标是优化工艺流程,确保产品质量稳定。

例如:焊接不良、装配错误、材料混用等。

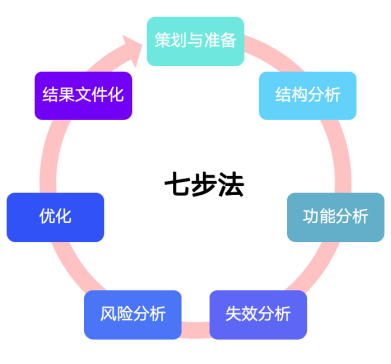

三、FMEA的实施流程

FMEA的实施通常分为7个步骤,我们以汽车制造业为例,一步步来了解:

1. 项目策划与准备

组建跨职能团队:涵盖设计、工艺、质量、生产等专家。 明确定义范围:确定分析对象(如变速箱密封系统)及边界。 启动时机:DFMEA在概念设计阶段启动,PFMEA在工艺设计阶段启动。

2. 结构分析

分解系统层级:使用方块图/结构树描述组件关系(例如汽车制动系统的液压管路与传感器联动)。 PFMEA专用工具:绘制过程流程图,标注4M要素(人/机/料/法)。

3. 功能分析

定义功能与要求:如“车灯模块需在-30℃~85℃环境稳定照明”。 建立功能网络:将组件功能与系统性能要求逻辑关联。

4. 失效分析

识别失效模式:基于历史数据/仿真测试(如“焊接强度不足导致车架开裂”)。 三重映射:失效模式→根本原因(材料杂质)→失效后果(行驶中断)。

5. 风险分析

RPN量化模型:S(安全影响)× O(故障概率)× D(检测难度),RPN>100为高风险。 风险矩阵辅助:可视化定位需优先处理的“红区”风险。

6. 优化改进

措施分层设计:

预防措施:优化材料选型(降低O) 探测措施:增加X光探伤工序(降低D) 措施有效性验证:重新计算RPN确认风险下降。

7. 结果文件化与迭代

输出FMEA报告:结构化记录分析过程。 联动控制计划:将关键控制点转化为生产检验标准。 持续更新机制:当设计变更或市场投诉新增失效模式时,重启分析。

四、FMEA的常见误区与避坑指南

在实际操作中,很多企业容易陷入以下误区:

作为一种系统性、前瞻性的风险管理工具,FMEA对企业、对从业人员的重要性不言而喻。

它不仅能帮助企业提前识别潜在风险,还能提升产品可靠性、降低售后成本、增强客户满意度。

而对于工程师、质量管理人员来说,掌握FMEA不仅是专业能力的体现,更是职业素养的体现。

文章来源于网络,版权归原作者所有,侵删。